Durant ma dernière expérience professionnelle qui a duré 10 mois en tant que responsable CVC et adjoint au responsable de site, j’ai évolué dans un environnement industriel exigeant où garantir la qualité et la sécurité des produits n’est pas une option, mais une nécessité absolue. En milieu pharmaceutique (biopharma), sur un site en phase de lancement, j’ai eu l’occasion d’approfondir mes connaissances sur les Bonnes Pratiques de Fabrication (BPF) ou GMP (Good Manufacturing Practices).

Durant ma dernière expérience professionnelle qui a duré 10 mois en tant que responsable CVC et adjoint au responsable de site, j’ai évolué dans un environnement industriel exigeant où garantir la qualité et la sécurité des produits n’est pas une option, mais une nécessité absolue. En milieu pharmaceutique (biopharma), sur un site en phase de lancement, j’ai eu l’occasion d’approfondir mes connaissances sur les Bonnes Pratiques de Fabrication (BPF) ou GMP (Good Manufacturing Practices).

Ce site n’avait pas encore démarré sa production commerciale et était en pleine mise en place des procédures et qualification des équipements. J’ai quitté le site juste avant la mise à blanc des salles blanches et la réalisation des productions à blanc, étapes essentielles pour tester les installations et valider les processus avant la mise sur le marché des premiers lots.

Ce que j’ai appris sur les Bonnes Pratiques de Fabrication (BPF)-milieu pharmaceutique

J’ai notamment pris conscience de l’importance de la rigueur documentaire, du respect strict des procédures (les SOP Standart Operating Procedures) et de la traçabilité à chaque étape de fabrication et des interventions sur les équipements GMP. Loin d’être de simples règles administratives, ces exigences sont le socle sur lequel repose la fiabilité des médicaments et la sécurité des patients. Chaque employé devient un acteur clé dans l’application des BPF, et toute déviation peut avoir des conséquences lourdes sur la chaîne de production.

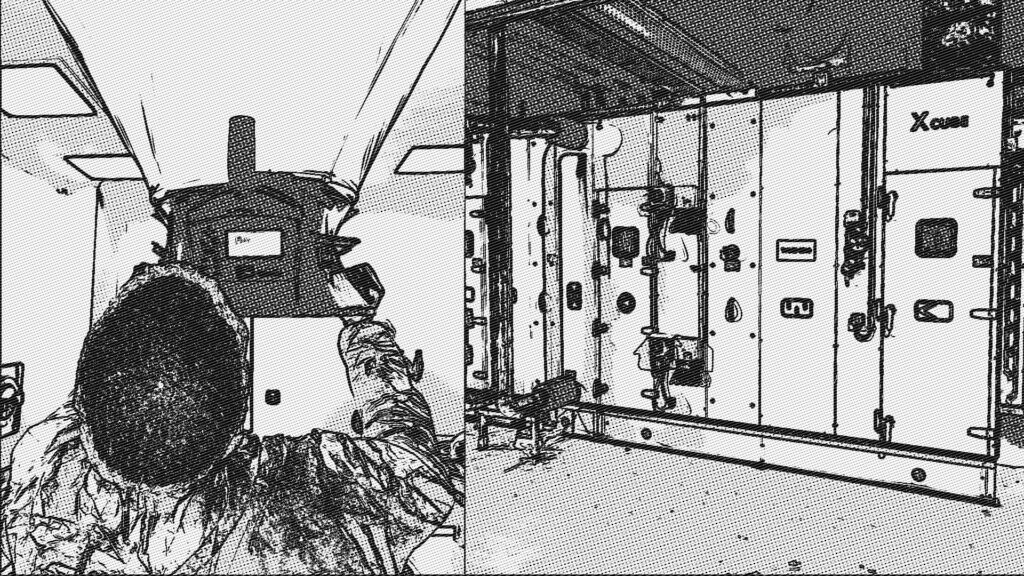

Dans cet article, je partage les points clés que j’ai retenus de cette formation et comment ils renforcent la responsabilité et l’efficacité des équipes sur le terrain. Les BPF s’appliquent aussi à la maintenance CVC / HVAC, notamment lors d’interventions sur des équipements BPF / GMP tels qu’une CTA de salle blanche par exemple. Dans ce domaine, les exigences de qualité et de traçabilité sont tout aussi cruciales pour garantir un environnement maîtrisé et conforme aux normes en vigueur.

Introduction aux BPF

- Les Bonnes Pratiques de Fabrication (BPF) peuvent être comparées au permis de conduire : il y a une partie théorique (les règles) et une partie pratique (l’application sur site).

- Elles définissent des règles strictes pour garantir la qualité et la sécurité des médicaments fabriqués.

- L’ANSM (Agence Nationale de Sécurité du Médicament) est chargée de contrôler l’application des BPF, tout comme un inspecteur vérifie un examen de conduite.

Importance des BPF dans la production de médicaments

- Travailler dans un site de production pharmaceutique implique une responsabilité directe sur la santé des patients.

- Toute erreur dans les processus (mauvais nettoyage, non-respect des procédures) peut avoir des conséquences graves sur les médicaments et donc sur les patients.

- En cas de non-respect des BPF, l’ANSM peut interdire la production, sanctionner l’entreprise voire poursuivre les responsables.

Application des BPF en entreprise

- Respect strict des procédures : toute action doit être documentée et réalisée conformément aux instructions écrites.

- Faire remonter les problèmes : en cas d’anomalie (panne d’équipement, absence de produit, erreur de nettoyage), ne jamais prendre d’initiative seul mais signaler immédiatement.

- Vérification et validation : tous les processus (nettoyage, production, maintenance) doivent être validés et documentés.

Les piliers des BPF

- Le personnel : doit être formé, compétent et suivre les règles strictes.

- Les locaux et équipements : doivent être nettoyés, entretenus et validés régulièrement.

- Les processus : chaque étape (réception des matières, production, contrôle qualité) doit être documentée.

- La documentation : tout doit être écrit, signé et enregistré de manière traçable et conforme.

Les règles documentaires

La documentation est obligatoire et doit suivre certaines règles précises :

- Écriture uniquement au stylo bille bleu ou noir (pas de crayon, pas de stylo effaçable).

- Interdiction du blanco ou effaceur : en cas d’erreur, barrer proprement, dater et signer.

- Format de date imposé : JJMMMAAAA (ex. : 28OCT2024).

- Format de l’heure : HHMM (ex. : 1325).

- Durée à indiquer clairement (ex. : 01h20min).

- Pas de cases vides : si une information ne s’applique pas, écrire “N/A”, dater et Visa.

- Visa obligatoire : chaque signature doit être accompagnée d’un visa (trigramme unique d’identification de la personne).

Obligation de formation avant toute activité GMP

- Aucune activité sous GMP ne peut être réalisée sans formation préalable, y compris la signature d’un document.

- Les formations incluent : Procédures d’habillage et hygiène (tenue dédiée, lavage des mains). Flux du personnel et du matériel en salle propre. Utilisation et maintenance des équipements. Formation générale sur les BPF.

- Toutes les formations doivent être enregistrées et basées sur un document en version effective (valide au moment de l’application).

Gestion des enregistrements et conformité

- Compliance Quest : plateforme de gestion électronique des documents BPF (logo, numéro de révision , effective, attention date version anglaise 11/24/2023)

- Les données brutes doivent être enregistrées immédiatement, de façon directe et précise, sans report ultérieur.

- Les documents d’enregistrement prouvent la réalisation d’une action et doivent être lisibles et signés.

Hygiène et sécurité en salle propre

- L’humain est la première source de contamination (bactéries, peau, cheveux, vêtements).

- Vecteurs de contamination : Matériel extérieur. Environnement, eau, particules (fibres, poussières, résidus métalliques, poils, cheveux).

- Règles strictes en zone de production : Interdiction du chewing-gum, du maquillage, des bijoux et des montres. Pas de serrage de main ni de bise pour éviter la transmission bactérienne. Téléphones autorisés uniquement s’ils sont désinfectés. Tenue dédiée pour en rentrer en ZAC (Zone à atmosphère controlée).

- Les bactéries prolifèrent en milieu humide, d’où l’importance du bionettoyage des surfaces et du respect strict des règles d’habillage. Exemple : La plaque dentaire , ce sont des bactéries qui crée une sorte de biofilm.

Validation et formation

- Chaque employé doit être formé avant d’intervenir sur un processus BPF.

- Des tests sont réalisés pour s’assurer de la compréhension des règles.

- Formation continue avec recyclage annuel pour garantir le respect des bonnes pratiques.

Contrôles et responsabilités

- L’ANSM et les clients inspectent régulièrement les processus et documents.

- Tout écart par rapport aux procédures peut entraîner des sanctions.

- Chaque employé est un acteur de la qualité : tout manquement peut compromettre la santé des patients et la réputation de l’entreprise.

Conclusion

Les BPF / GMP ne sont pas une option : elles garantissent la qualité des médicaments et la sécurité des patients. Le milieu pharmaceutique est un environnement particulièrement exigeant, où les procédures et la rigueur administrative occupent une place centrale.

Chaque employé est un acteur de la qualité, et le respect strict des règles est essentiel pour assurer la conformité et la traçabilité des opérations.

Et vous, avez-vous déjà travaillé dans un environnement BPF ? Quels défis avez-vous rencontrés ?